Dies ist jetzt schon der zweite Gittermast den ich habe . . .

. . . und ganz im Ernst ich will keinen anderen mehr.

Wie bin ich eigentlich auf den Gittermast gekommen?

Meine alte RazFaz ist eigentlich als „Zweimaster“ konstruiert worden. OK, bei 9,5 LüA ist das ein wenig übertrieben. Daher hat der erste Besitzer nie einen Besan für das Schiff machen lassen. Der Nachfolger auch nicht. So habe ich das Schiff nach 30 Jahren übernommen und dachte zuerst auch: Warum brauche ich einen zweiten Mast. Leider war die RazFaz nur so leegerieg, das hier etwas getan werden musste. Also auf der „Boot“ mal Mastbauer angesprochen was die denn so für einen Mast verlangen. Meine Idee war den Baum nach hinten zu verlängern, damit ich mehr Druck im Heck habe. So musste logischerweise der Mast an sich höher werden. Bei den Preisen bin ich dann hintenübergefallen. Der Preiswerteste lag bei 7500EUR für einen 10.80 Meter Mast mit 4 Meter Baum. Und das war die einfachste Ausführung: Ein paar Falle drinnen, kein Einleinenreff und so. Das Verhältnis Baum / Mastlänge ist zwar nicht wirklich gut. Ich darf nur vorwegnehmen es hat etwas gebracht 🙂

Ich glaube ich habe ein halbes Jahr damit verbracht einen guten und günstigen Mast zu finden, auch gebrauchte wurden ins Auge gefasst.

Irgendwann bin ich dann auf die Seite des Herrn Tiedemann gestoßen. Leider ist sie mittlerweile offline. Hier wurde ein Gittermast vorgestellt. Ich muss ja sagen, die Idee fand ich super, die vorgestellten Preise auch, das Aussehen: naja. Ich bin dann noch ein weiteres halbes Jahr mit der Idee schwanger gegangen. Damals waren die Materialpreise mehr als teuer, Edelstahl schweißen konnte ich auch nicht und ich hatte keine Werkstatt mehr mit Drehbank und Fräse. An so einem Mast sind ja noch genug Anbauteile die alle gefertigt werden müssen. Aber es kommt wie es kommen muss im Leben, ein wenig ‚rumgefragt . . . und ein Freund kennt einen Schweißer, der auch am Wochenende mal Zeit hat. Uuund er kann mich auch mit einer Firma bekanntmachen in der ich die Anbauteile machen lassen kann. Ist das nicht genial?

Ein halbes Jahr vor dem ersten Törn geht es dann los, erste Entwürfe zeichnen, Materialmengen planen, mit Segelmachern sprechen. Apropos Segelmacher, ich war ja auf der Boot bei diversen deutschen Firmen. Sie rieten mir alle durch die Bank weg ab einen Gittermast zu bauen, ich solle doch einen ordentlichen Mast kaufen, so wie alle Segler. Dies führte mich dann zu der Firma Lee Sails aus Hamburg. Die Segel werden dann zwar in Hong Kong produziert, was ich ja erst mal blöd finde, aber am Ende des Tages waren es die einzigen die passende Segel machen wollten. Auch hier muss ich sagen, es wird viel schlechtes verbreitet, aber die Segel sind super und superpreiswert. Ich hoffe ich behaupte nichts falsches wenn ich sage das es die einzigen mit dreifach vernähten Nähten sind.

Also nun Ende Januar wird es auch echt Zeit, im Mai will ich los und habe weder Mast noch Segel. Die Segel schnell bei Lee bestellt, mit Messerabatt ;-). Nun muss ich noch den Mast zeichnen. Der Segelmacher fragte ja auch schon nach genauen Maßen, ich solle doch mal eben nachmessen gehen, sagt er 😉 Also ich ihm sagte das ich den Mast erst noch zeichnen muss wurde ihm Bange, OK sagt er, dann zeichnen sie bloß richtig, hinterher können wir Nix mehr ändern.

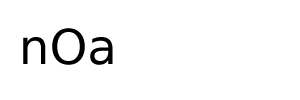

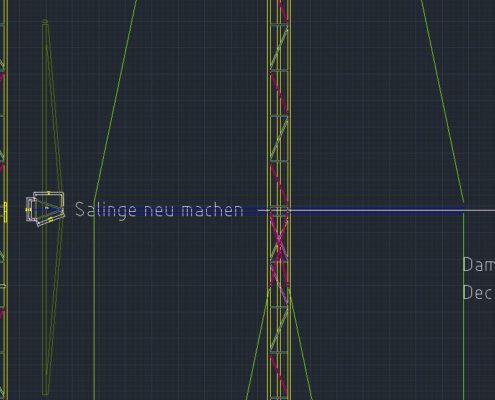

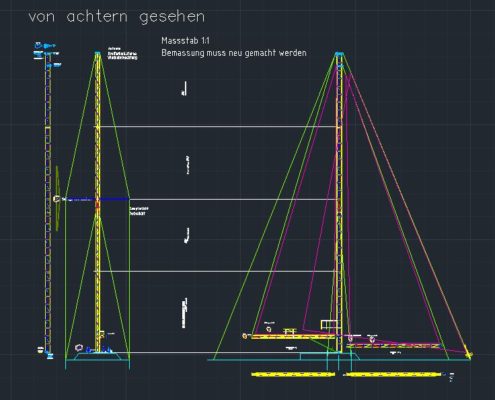

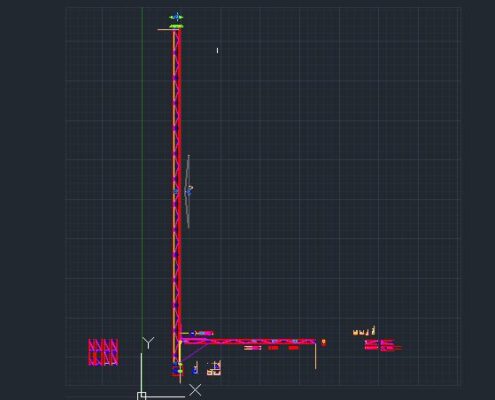

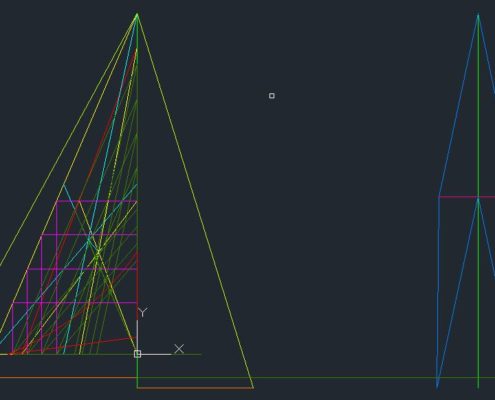

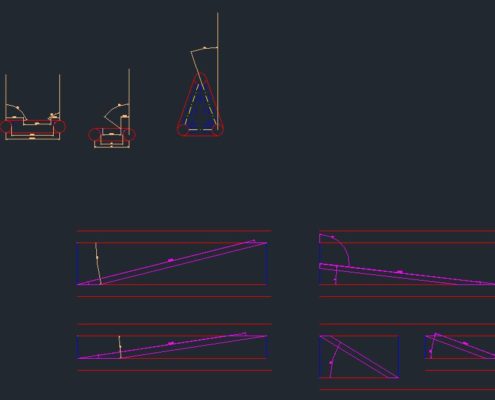

Hier kann ich echt nur empfehlen, zeichnet den Mast einmal komplett in einer CAD Software. Hier lassen sich dann auch Teilelisten generieren und es hilft einem extrem alles im Auge zu behalten und zu durchdenken. Wo sollen die ganzen Rollen hin, wie sehen die Befestigungen für die Wanten aus, wie mache ich den Rollenkasten ect. So ganz ohne ist das nicht. Herr Tiedemann rechnet auch nur das Gerüst, eben die Gitterkonstruktion, um alles andere muss man sich selber kümmern.

Ich habe bei der Konstruktion immer darauf geachtet das in die Standrohre kein Wasser läuft. Da diese je innen nicht mehr gebeizt werden können. Wenn man es richtig gut machen will flutet man die Rohre mit Formiergas. Trotz alledem habe ich die Standrohre einfach komplett zugeschweißt. Wie gut die Idee war habe ich erst hinterher gemerkt. Trotz gutem Material 1.4571 fing der Mast nach einem halben Jahr in der Salzluft das rosten an. OK, man kann alle halbe Jahre mit einer leichten Säure nachbeizen, aber dafür immer den Mast ‚raufklettern ist auch blöde.

Als Nachteilig hat sich auch erweisen die Rollen für das Reff innen in den Baum zu bauen. Aber das ist ja kein Problem, neue Rollen konstruiert und beim Schweißer um die Ecke in Spanien alles anschweißen lassen. Nun liegen die Rollen aussen und das Segel kann sich beim Reffen auf den Baum legen.

Bilder vom Neubau bei der RazFaz

Die neue nOa hatte den Gittermast schon dabei. Leider waren es vier Teile und die Konstruktion auch nicht wirklich sinnig. OK, dafür war der Preis des Schiffes auch gering und ich hatte ja Erfahrung mit einem solchen Mast. Leider war am ende des Tages doch mehr zu tun als erwartet.

Jedes zweite Gitterelement musste entfernt und richtig herum neu eingeschweißt werden. Beim entfernen viel erst richtig auf wie schlecht der Mast verschweißt war, Stellenweise waren die Querstreben nur geheftet worden. Puuh, da hat der alte Eigner aber Glück gehabt das sie die Segel nie hochbekommen haben.

Alles in allem haben wir 60 Stunden gebraucht bis alles richtig an- und durchgeschweißt war. Der Mast besteht nun aus einem Stück und kann sich nun nicht mehr so verbiegen. Ganz zum Schluss habe ich den Mast noch sandstrahlen lassen. Dann habe ich ihn mit 2 Komponenten Lack gestrichen. Klar, hier und da platz der Lack ab oder er schabt sich ab, aber im ganzen wird er nicht so wie der alte rosten. Von Zeit zu Zeit muss ich halt mal ‚drüberschauen und den Rost entfernen, ggf ein wenig nachlackieren.

Bilder Umbau bei der nOa

Fazit

Wie schon eingangs erwähnt: ich will keinen anderen Mast mehr haben. Ganz so einfach ist es aber auch nicht einen zu bauen. Gute Schweißkenntnisse sind Voraussetzung, eine mechanische Werkstatt wird in jedem Fall benötigt. Die Planung hat mich auch einen ganzen Monat gekostet. Das fertigen der Anbauteile schlug mit 40 Stunden zu Buche und das schweißen hat in beiden Fällen 60 Stunden benötigt. Wenn ich jetzt noch mal einen bauen müsste würde ich in wenn es sich vom Preis her lohnt V2A verwenden und den Mast in jedem Fall strahlen und lackieren.

Wenn man nun alles zusammenrechnet ist das ganze auch nicht ganz billig. Geschätzt kostet er halb so viel wie ein gekaufter, außer man kann selber schweißen und die mechanischen Arbeiten erledigen. Allerdings kann man alles so planen wie man es haben möchte und falls es doch noch zu Änderungen kommt, einfach mal an einem Knoten ein Dyneema Schäkel dran und schon hat man eine Umlenkrolle mehr. ‚Raufklettern ist kein Problem, die Kontrolle der Fallen und Kabel ist einfacher den je.

Mit anderen Seglern in Kontakt zu kommen ist ganz einfach. Nur in den Hafen einlaufen und schon kommen alle am Schiff vorbei und sprechen einen an. In England übrigens auch die Mastbauer die diese Konstruktion einfach nur genial finden.

Nachdem man in vielen Foren schlechtes über den Gittermast ließt: ich denke das sind alles nur Theoretiker oder Menschen mit irgendeinem Halbwissen, die einfach nicht über den Tellerrand schauen und beim „althergebrachten“ bleiben wollen. Klar, die Dynamik in einem Gittermast ist anders, das gilt es bei dem Bau zu berücksichtigen. Gerade beim schweißen ist Vorsicht geboten, hier ergeben sich eine Menge Sollbruchstellen. Lieber einen Schweißer beauftragen oder von einer Fachwerkstatt den Gittermast schweißen lassen,

Viele Fragen auch nach Windgeräuschen, also da pfeift nix, die Streben sind einfach zu kurz. Die Geräusche kommen von den Wanten und Stagen und sind genauso wie bei anderen Masten.

Weitere Infos gibt es noch im PALSTEK Magazin: PALSTEK 6/99 und 1/00

Leider ist die Seite von Herrn Tiedemann offline

Ihr könnt mir auch gerne schreiben.